- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

கட்டுப்பாட்டு வால்வுகளில் "டெட்பேண்ட்" பற்றிய பகுப்பாய்வு

2022-09-25

டெட்பேண்ட்கள் பெரிய செயல்முறைகளில் விலகல்களுக்கு முக்கிய காரணமாகும். உராய்வு, விமானப் பயணம், ஸ்பூல் ட்விஸ்ட், பெருக்கிகள் அல்லது ஸ்லைடுவால்வுகளில் டெட்பேண்ட் போன்ற பல்வேறு காரணங்களுக்காக கட்டுப்பாட்டு வால்வுகள் கருவி சுழற்சியில் டெட்பேண்டின் முக்கிய ஆதாரமாகும்.

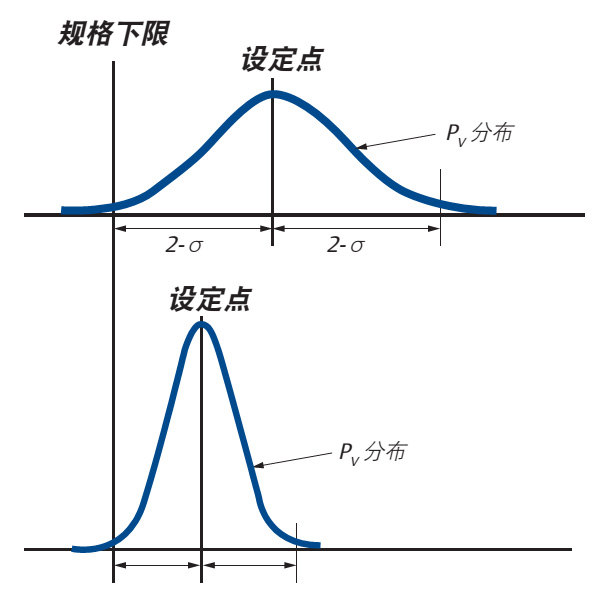

Deadbandis ஒரு பொதுவான நிகழ்வு மற்றும் உள்ளீட்டு சமிக்ஞை திசையை மாற்றும்போது சோதனையின் கீழ் செயல்முறை மாறியை மாற்ற அனுமதிக்காத கட்டுப்பாட்டு வெளியீட்டு மதிப்பின் வரம்பு அல்லது அகலத்தைக் குறிக்கிறது. ஒரு சுமை இடையூறு ஏற்படும் போது, செயல்முறை மாறி செட் புள்ளியில் இருந்து விலகுகிறது. இந்த டிகட்டுப்பாட்டாளரால் உருவாக்கப்பட்ட ஒரு சரிசெய்தல் நடவடிக்கை மூலம் வியாபியம் சரி செய்யப்பட்டு, செயல்முறைக்குத் திரும்பியது. இருப்பினும், கட்டுப்படுத்தி வெளியீட்டில் ஏற்படும் ஆரம்ப மாற்றம், செயல்முறை மாறியில் தொடர்புடைய திருத்தமான மாற்றத்தை உருவாக்காது. டெட்பேண்டின் மாற்றத்தை சமாளிக்க போதுமான அளவு கட்டுப்படுத்தி வெளியீடு மாறினால் மட்டுமே தொடர்புடைய செயல்முறை மாறியில் மாற்றம் ஏற்படும்.

கட்டுப்படுத்தி வெளியீடு திசையை மாற்றினால், செயல்முறை மாறியில் ஒரு திருத்தமான மாற்றத்தை உருவாக்க, கட்டுப்படுத்தி சமிக்ஞை டெட்பேண்டைக் கடக்க வேண்டும். செயல்பாட்டில் ஒரு டெட் பேண்ட் இருப்பதால், டெட் பேண்டைக் கடக்க போதுமான அளவு கட்டுப்படுத்தி வெளியீடு அதிகரிக்கப்பட வேண்டும். அதன் பின்னரே ஒரு திருத்த நடவடிக்கை மேற்கொள்ளப்படும்.

â டெட்பேண்ட்களுக்கான காரணங்கள்

டெட்பேண்டுகளுக்கு பல காரணங்கள் உள்ளன, ஆனால் கட்டுப்பாட்டு வால்வுகளில் உராய்வு மற்றும் காற்றுப் பயணம், ரோட்டரி வால்வுகளின் சுழல் மற்றும் பெருக்கிகளில் டெட்பேண்டுகள் ஆகியவை சில பொதுவான வடிவங்கள். பெரும்பாலான மாடுலேட்டிங் கட்டுப்பாட்டு நடவடிக்கை சிறிய சமிக்ஞை மாற்றங்களால் (1% அல்லது அதற்கும் குறைவாக) உருவாக்கப்படுவதால், ஒரு பெரிய டெட் பேண்ட் கொண்ட ஒரு கட்டுப்பாட்டு வால்வு பல சிறிய சமிக்ஞை மாற்றங்களுக்கு பதிலளிக்காது. நன்கு தயாரிக்கப்பட்ட வால்வு செயல்முறை விலகலின் அளவை திறம்பட குறைக்க 1% அல்லது அதற்கும் குறைவான சமிக்ஞைகளுக்கு பதிலளிக்க முடியும். இருப்பினும், வால்வுகள் 5% அதிக அளவில் டெட்பேண்டுகளைக் கொண்டிருப்பது அசாதாரணமானது அல்ல. சமீபத்திய ஆலை தணிக்கையில், 30% வால்வுகள் 4% க்கும் அதிகமான டெட்பேண்ட் கொண்டதாக கண்டறியப்பட்டது. தணிக்கை செய்யப்பட்ட கண்ட்ரோல் லூப்களில் 65%க்கும் அதிகமானவை 2%க்கும் அதிகமான டெட்பேண்டுகளைக் கொண்டிருந்தன.

● டெட்பேண்டுகளின் தாக்கம்

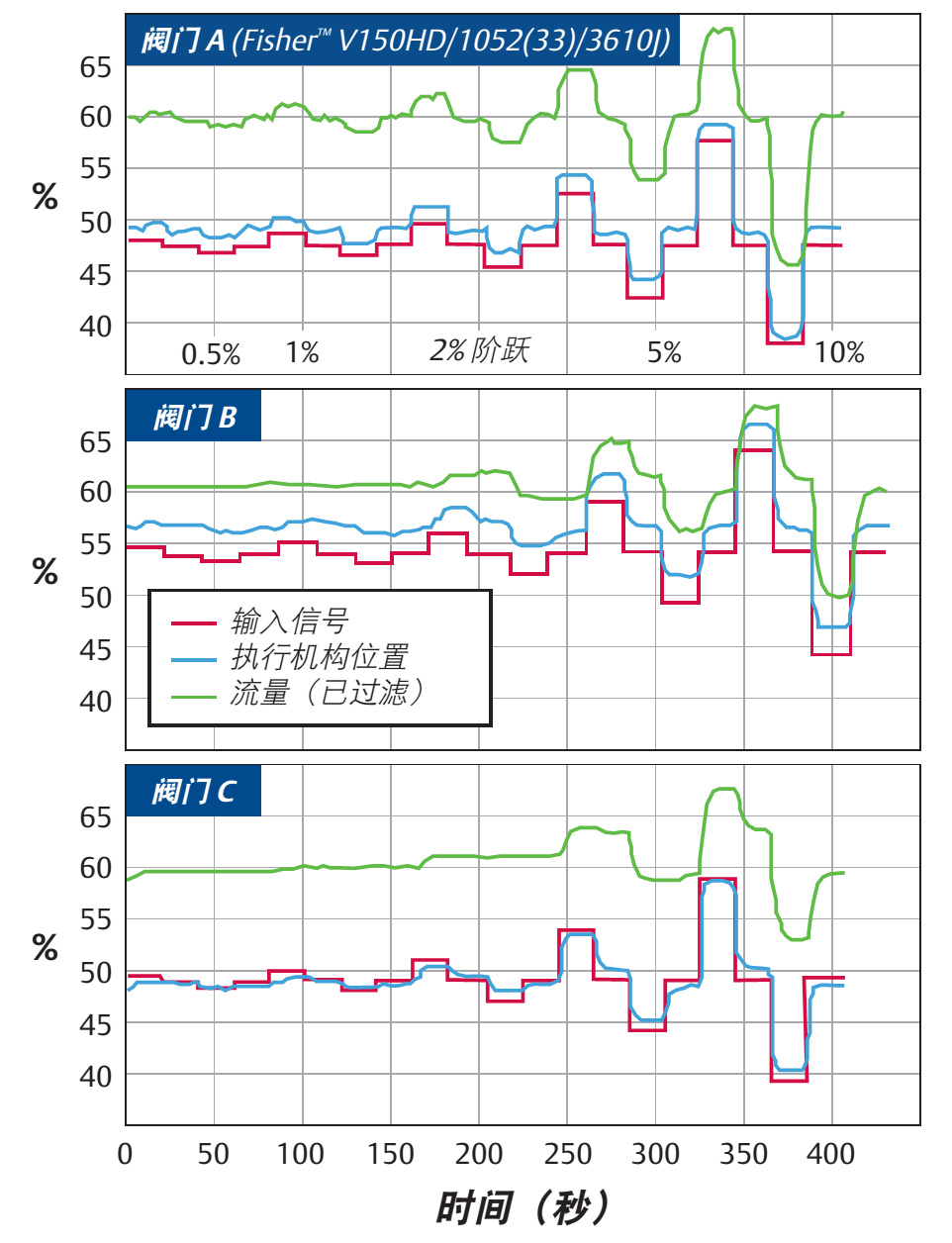

இந்த வரைபடம் மூன்று வெவ்வேறு கட்டுப்பாட்டு வால்வுகளின் இயல்பான செயல்முறை நிலைமைகளின் திறந்த வளைய வளையச் சோதனையைக் குறிக்கிறது. இந்த வால்வுகள் 0.5% முதல் 10% வரையிலான படி உள்ளீடுகளைப் பெறுகின்றன. திரவ நிலைகளின் கீழ் படி சோதனைகள் அவசியம், ஏனெனில் இந்த நிபந்தனைகள் முழு கட்டுப்பாட்டு வால்வு அசெம்பிளியின் செயல்திறனையும், வால்வு ஆக்சுவேட்டரை விட, பெரும்பாலான தரநிலை சோதனைகளில் உள்ளது போல் மதிப்பிட அனுமதிக்கின்றன.

● செயல்திறன் சோதனைகள்

கட்டுப்பாட்டு வால்வு செயல்திறனின் சில சோதனைகள் உள்ளீட்டு சிக்னலை ஆக்சுவேட்டர் புஷ்ரோட்டின் ஸ்ட்ரோக்குடன் ஒப்பிடுவதற்கு மட்டுப்படுத்தப்பட்டவை. வால்வின் செயல்திறனைப் புறக்கணிப்பதால் இது தவறாக வழிநடத்துகிறது.

முக்கியமான விஷயம் என்னவென்றால், திரவ நிலைகளின் கீழ் வால்வின் மாறும் செயல்திறனை அளவிடுவது, இதனால் செயல்முறை மாறிகளில் ஏற்படும் மாற்றங்களை வால்வு அசெம்பிளிக்கான உள்ளீட்டு சமிக்ஞையில் ஏற்படும் மாற்றங்களுடன் ஒப்பிடலாம். வால்வு உள்ளீட்டு சிக்னலில் ஏற்படும் மாற்றத்திற்கு வால்வு தண்டு மட்டுமே பதிலளித்தால், கட்டுப்பாட்டு மாறியில் தொடர்புடைய மாற்றம் இல்லாமல் செயல்முறை விலகல்களுக்கு எந்தத் திருத்தமும் இல்லாததால், இந்த சோதனை சிறிய பொருத்தமாக இருக்கும்.

மூன்று வால்வு சோதனைகளிலும் உள்ளீடு சிக்னலில் ஏற்படும் மாற்றங்களுக்கு ஆக்சுவேட்டர் புஷ் ராட்டின் இயக்கம் நன்கு பதிலளித்தது. மறுபுறம், வால்வுகள் உள்ளீட்டு சிக்னலில் ஏற்படும் மாற்றத்திற்கு பதில் ஓட்ட விகிதத்தை மாற்றும் திறனில் கணிசமாக வேறுபடுகின்றன.

வால்வு A, செயல்முறை மாறி (ஓட்டம் விகிதம்) 0.5% சிறிய உள்ளீட்டு சமிக்ஞைக்கு நன்றாக பதிலளிக்கிறது.

வால்வு B, ஒவ்வொரு உள்ளீட்டு சமிக்ஞை படிக்கும் நன்றாக பதிலளிக்கத் தொடங்கும் முன், உள்ளீட்டு சமிக்ஞையில் 5% க்கும் அதிகமான மாற்றம் தேவைப்படுகிறது.

வால்வு C, கணிசமாக மோசமாக உள்ளது, ஒவ்வொரு உள்ளீட்டு சமிக்ஞை படிக்கும் நன்றாக பதிலளிக்கத் தொடங்கும் முன் 10% க்கும் அதிகமான சமிக்ஞையில் மாற்றம் தேவைப்படுகிறது.

ஒட்டுமொத்தமாக, செயல்முறை விலகலை மேம்படுத்தும் B அல்லது C வால்வுகளின் திறன் மிகவும் மோசமாக உள்ளது.

● உராய்வு

கட்டுப்பாட்டு வால்வுகளில் டெட்பேண்டுகளுக்கு உராய்வு ஒரு முக்கிய காரணமாகும். ரோட்டரி வால்வுகள் சீல் செய்வதற்கு தேவையான அதிக இருக்கை சுமையால் ஏற்படும் உராய்வுக்கு மிகவும் உணர்திறன் கொண்டவை. இறுதி மதிப்பீட்டைப் பெறுவதற்கு சில முத்திரை வகைகள், அதிக இருக்கை சுமைகள் அவசியம். அதிக உராய்வு சக்திகள் மற்றும் குறைந்த டிரைவ் ஸ்ட்ரெய்ன் விறைப்பு காரணமாக, வால்வு ஷாஃப்ட்விஸ்ட் மற்றும் கட்டுப்பாட்டு உறுப்புக்கு இயக்கத்தை அனுப்ப முடியாது. இதன் விளைவாக, ஒரு மோசமாக வடிவமைக்கப்பட்ட ரோட்டரி வால்வு ஒரு பெரிய டெட்பேண்டை வெளிப்படுத்தலாம், இது செயல்முறை விலகலின் அளவு மீது தீர்க்கமான தாக்கத்தை தெளிவாகக் கொண்டுள்ளது.

உற்பத்தியாளர்கள் வழக்கமாக உற்பத்தி செயல்முறையின் போது ரோட்டரி வால்வுகளின் முத்திரைகளை உயவூட்டுகிறார்கள், ஆனால் சில நூறு சுழற்சிகளுக்குப் பிறகு, உயவு அடுக்கு தேய்ந்துவிடும். கூடுதலாக, அழுத்தம் தூண்டப்பட்ட சுமைகள் முத்திரை உடைகள் ஏற்படலாம். இதன் விளைவாக, சில வால்வு வகைகளுக்கு, வால்வு உராய்வு 400% அல்லது அதற்கு மேல் அதிகரிக்கலாம். முறுக்கு நிலைப்படுத்தப்படுவதற்கு முன் வால்வுகளை மதிப்பிடுவதற்கு நிலையான வகைகளிலிருந்து தரவைப் பயன்படுத்தி செயல்திறன் பற்றி எடுக்கப்பட்ட முடிவுகள் தவறானவை என்பதை இது தெளிவுபடுத்துகிறது. வால்வுகள் B மற்றும் C இந்த உயர் உராய்வு முறுக்கு காரணிகள் கட்டுப்பாட்டு வால்வின் செயல்திறனில் பேரழிவு விளைவை ஏற்படுத்தும் என்பதைக் காட்டுகின்றன.

உராய்வு மறைமுக ஸ்ட்ரோக் கட்டுப்பாட்டு வால்வுகளின் முக்கிய ஆதாரமாக பேக்கிங் உராய்வு உள்ளது. இந்த வகை வால்வுகளில், அளவிடப்பட்ட உராய்வு வால்வு வடிவம் மற்றும் பேக்கிங் உள்ளமைவைப் பொறுத்து கணிசமாக மாறுபடும்.

சாதனம் திசையை மாற்றும்போது இந்த இடைவெளி இயக்கத்தில் இடைநிறுத்தங்களை ஏற்படுத்தும். கியர் டிரைவ்களின் பல்வேறு கட்டமைப்புகளைக் கொண்ட சாதனங்களில் பொதுவாக இடைவெளிகள் ஏற்படும். ரேக் மற்றும் பினியன் ஆக்சுவேட்டர்கள் க்ளியரன்ஸ் காரணமாக டெட்பேண்டுகளுக்கு குறிப்பாக எளிதில் பாதிக்கப்படுகின்றன. சில வால்வு சுழல் இணைப்புகள் டெட்பேண்டுகளிலும் சிக்கல்களைக் கொண்டுள்ளன.

நல்ல வால்வு வடிவமைப்பால் உராய்வு கணிசமாகக் குறைக்கப்பட்டாலும், அதை முற்றிலுமாக அகற்றுவது கடினமான பிரச்சனை. அவெல்-வடிவமைக்கப்பட்ட மற்றும் தயாரிக்கப்பட்ட கட்டுப்பாட்டு வால்வு அனுமதிகள் காரணமாக டெட்பேண்ட்களை அகற்ற முடியும். செயல்முறை விலகல்களைக் குறைக்கும் உகந்த முடிவுகளை அடைய, முழு வால்வு அசெம்பிளியின் மொத்த டெட் ஸ்பேஸ் 1% க்கும் குறைவாகவோ அல்லது சமமாகவோ இருக்க வேண்டும், சிறந்த முடிவு 0.25% ஆகக் குறைவாக இருக்கும்.